近年、クルマのインストルメントパネル(以下、インパネ)には、購入していただいたお客様の満足感を高める「ステッチ」という、縫い目による装飾が施されています。

今回ご紹介するのは、当社いなべ工場で生産しているアルファードのインパネに使われている技術「タグステッチ工法」。

社内で開発したこの新技術の誕生秘話を、開発メンバーの村主さん、清水さん、大橋さんに伺いました。

左から清水さん、村主さん、大橋さん

開発のヒントは意外なところに?

― タグステッチ工法とは、どんな技術ですか?

大橋:一般的には、ミシンを使って布や革などの表皮素材の平面にステッチを施します。このとき、下糸が上糸をしっかり止める役割をします。例えば、自動車部品のインパネのような大きな部品の場合、まず表皮にステッチを施し、次に部品に接着剤を塗って、部品に貼り合わせる3ステップでつくっています。

一方、タグステッチ工法は、下糸の代わりに、専用のタグピンで上糸を固定するため、立体物に直接ステッチを施せることが特徴です。一度の作業で表皮と部品を同時に貼り合わせることができるので、作業ステップを減らせるメリットがあります。

― 開発のきっかけはなんですか? 村主:10年ぐらい前から、インパネの縫製を効率の良い方法で手間を減らすことが課題になっていました。同僚が、下糸を使わずに表皮と部品を一緒に縫製する工法を開発していましたが、下糸が無いため糸の締り感が出なかったり、糸が表側に飛び出るなど見た目の品質が安定しなくて悩んでいました。

村主:10年ぐらい前から、インパネの縫製を効率の良い方法で手間を減らすことが課題になっていました。同僚が、下糸を使わずに表皮と部品を一緒に縫製する工法を開発していましたが、下糸が無いため糸の締り感が出なかったり、糸が表側に飛び出るなど見た目の品質が安定しなくて悩んでいました。

同僚が頭を悩ませる中、購入したばかりの靴下に付いていたタグピンを見て、ヒントを得ました。針金で手製のタグピンを作り、トライしてみたらうまくいきました。意外にも、ヒントは身近な靴下にあったんです。

日常でのひらめきが開発につながり、特許も取得しました。

量産に向けた、前人未到の挑戦

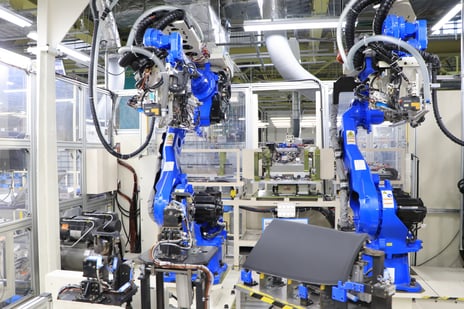

― 開発後は、生産に向けて苦労されたそうですが、1番大変だったのはどんなことですか?  清水:いなべ工場で生産するための準備です。

清水:いなべ工場で生産するための準備です。

開発段階ではうまくいっていましたが、その後、工場でトライしてみると想定外のトラブル続きでした。針からタグがうまく出なくて縫えなかったり、糸がボサボサになったり。また、部品のセット位置の微妙なずれによって、ミシン目がずれてしまうことがありました。品質上、0.01mm単位のずれも許されないため、1年にわたってトライ&エラーを繰り返し、途中何度も心が折れそうになりました。

― その苦労をどうやって乗り越えたんですか?

大橋:不具合が出た都度、清水さんがプログラム修正し、私が品質確認。問題があればフィードバックして再度修正、という作業の繰り返しでした。1日中対応に追われる日が何か月も続き、現場に設備を入れてから1年後にようやく品質も安定し、立ち上げ実施となりました。

大橋:不具合が出た都度、清水さんがプログラム修正し、私が品質確認。問題があればフィードバックして再度修正、という作業の繰り返しでした。1日中対応に追われる日が何か月も続き、現場に設備を入れてから1年後にようやく品質も安定し、立ち上げ実施となりました。

清水:今思い返すと、みなさんが協力的だったからこそ乗り越えられたと改めて実感しています。エラーが起きても、責任感をもって取り組んでいました。現場のみなさんはもちろん、全員が未経験、ノウハウもありませんでした。見た目は同じステッチでも、下糸が無く、立体物に直接縫えるというまさに、前人未到の挑戦だったと思います。

苦労から得られたうれしさと成長

― タグステッチ工法の開発を通じて、感じたうれしさや、自身の想いや考え方の変化について教えてください。

清水:前例のない挑戦だからこそ、事前の念入りなシミュレーションが大切だったと思いました。また、今まで以上にチームワークを大切にしたいと思います。1年間問題に立ち向かっていたので、諦めない強い心ももてるようになりましたね(笑)。今後困ることがあっても、前向きに立ち向かっていきます。

大橋:このタグステッチ工法をもっと日常につかえないだろうかと、偶然テレビで見たミシンメーカーに役員と伺いました。その時「技術としておもしろい」「ぜひ、コラボして何か形にしたい」と言っていただいて。それから、そのミシンは大阪・関西万博にも出展され、世界中の人から注目を集めました。自分たちの技術が世の中の人の笑顔につながってうれしかったです。

村主:前例のない仕事を成功させたことが自信につながりました。私自身もこのミシンの試作機づくりにも関わりましたが、このミシンによって、立体物への縫製が可能になります。ソファーや自転車のサドルにも直接縫えるので愛着のあるものをより長く大切に使うことができると思います。

自分たちのつくった技術がミシンメーカーを通じてクルマ以外にもつかっていただけるという貴重な経験を通じて、すごく視野が広がりました。他の仕事でも、チャンスがあれば異業種の企業と協業して、新しいものをつくっていきたいです。

-1.jpg?width=287&height=143&name=%E3%82%A2%E3%83%AB%E3%83%95%E3%82%A1%E3%83%BC%E3%83%89(%E3%83%AA%E3%82%B5%E3%82%A4%E3%82%BA)-1.jpg)